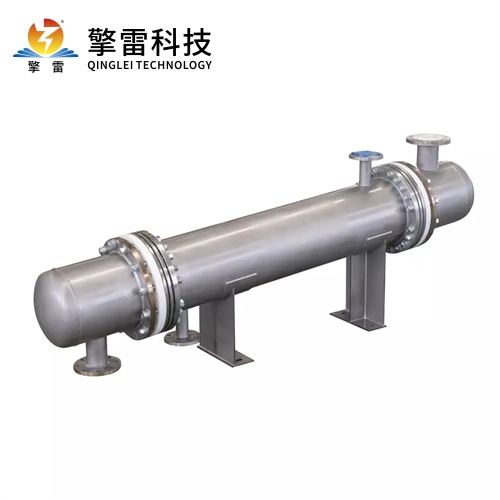

水冷列管式换热器

一、技术原理与核心结构:精密协同的换热系统

水冷列管式换热器通过热传导与对流原理实现高效换热,其核心由五大部件精密协同构成:

壳体:采用碳钢或不锈钢材质,可承受压力≤35MPa、温度≤600℃的工况,为流体提供安全运行空间。例如,某石化项目壳体设计压力达32MPa,温度550℃,满足高温高压需求。

管束:由多根平行排列的换热管(如Φ19×2mm或Φ25×2.5mm不锈钢管)组成,管长1.5—6m,形成密集换热通道。某项目采用2000根Φ19×2mm换热管,总换热面积达300㎡,实现每小时500吨工艺流体冷却。

管板:通过焊接或胀接工艺固定换热管,高精度加工可控制孔距偏差≤0.1mm,保障管束安装精度。某食品加工厂采用胀接工艺,管板与管子连接处压力耐受达4MPa。

封头:快开式设计单次清洗时间缩短至30分钟,某乳品厂采用后设备年停机时间减少200小时。

折流板:弓形折流板缺口25%,使流体横向掠过管束,换热效率提升40%;优化间距后传热系数提升25%。实验数据显示,折流板间距从300mm优化至200mm后,传热系数提升25%。

二、类型选择:场景适配的差异化方案

根据工艺需求,水冷列管式换热器分为三大类型,各有其独特优势:

固定管板式:结构简单、成本低,需补偿圈缓解温差应力。适用于壳程介质清洁、温差≤120℃的场景。例如,某食品加工厂采用该类型,设备寿命延长至15年,维护成本降低30%。

浮头式:一端管板可浮动,便于清洗和检修,适用于易结垢或温差较大的工况。浮头密封结构耐压1.6MPa,温度450℃。某化工企业采用浮头式设计,单次清洗时间缩短至4小时,年停机损失减少50万元。

U型管式:换热管呈U形,两端固定于同一管板,适用于高温高压条件。U型管弯曲半径≥2倍管径,耐压35MPa,温度600℃。某电力项目采用U型管式设计,连续运行5年无泄漏,寿命突破10年。

三、性能参数:高效与可靠的量化体现

传热系数:范围1500—3500 W/(m²·K),较板式换热器提升10%—15%,适用于大流量、高温差场景。某炼油厂利用设备回收催化裂化装置余热,传热系数达2800 W/(m²·K),年减排CO₂ 10万吨。

换热面积:单台设备换热面积从10㎡至300㎡不等,可根据工艺需求定制。某化工企业采用300㎡换热器,实现每小时500吨工艺流体的冷却,满足大规模生产需求。

压力与温度:常规型号设计压力1.6MPa,使用压力1.3MPa;高压型号可达35MPa。设计温度300℃,使用温度250℃;高温型号可承受600℃工况。某钢铁企业均热炉项目采用高温型号,连续运行超2万小时无性能衰减。

流速与压降:管程流速0.5—2m/s,壳程流速0.3—1.5m/s,平衡传热与阻力。壳程压降≤50kPa,管程压降≤30kPa,确保系统能效。某天然气处理厂通过优化折流板间距,壳程压降降低20%,年节约能耗15%。

四、应用场景:跨行业的价值实现

能源行业:

锅炉烟气余热回收:600MW燃煤机组排烟温度降低30℃,发电效率提升1.2%,年节约燃料成本500万元。

高炉煤气余热回收:回收1000—1400℃烟气余热,空气预热温度达800℃,燃料节约率超40%。

化工行业:

冷却:耐腐蚀,设计压力≥2.0MPa,温度150℃,确保安全运行。

反应器控温:合成氨生产中精确控温,提高产品纯度,生产周期缩短40%。

环保领域:

碳捕集系统:在-55℃工况下实现98%的CO₂气体液化,助力燃煤电厂碳捕集效率提升。

废气冷凝:通过高效换热实现废气中有害物质的冷凝回收,减少环境污染。

食品与医药:

牛奶巴氏杀菌:实现72℃、15秒工艺,维生素保留率提高20%。

药物合成:通过精确控温提高产品纯度,满足GMP标准。

五、技术趋势:材料与智能化的深度融合

材料升级:研发石墨烯/碳化硅复合材料,热导率突破300W/(m·K),耐温提升至1500℃,适用于超临界CO₂发电等工况。

结构创新:3D打印仿生树状分叉流道降低压降20%—30%,提升换热效率10%—15%。

智能集成:集成物联网传感器与AI算法,实时监测流体温度、压力及管束振动频率,提前48小时预警结垢或腐蚀风险,故障诊断准确率≥95%。

绿色制造:开发循环水系统,通过电渗析技术实现冷却水硬度<0.1mmol/L,减少排污量90%。